🔬 Представьте: технолог в белом халате стоит перед лабораторным столом, смешивая ингредиенты в стеклянной колбе. Получается восхитительный продукт — идеальный вкус, текстура, аромат. Но пройдет еще два года, прежде чем этот продукт появится на полках магазинов. Почему так долго? Меня всегда поражала сложность пути от лабораторной находки до промышленного производства.

⚗️ За каждым продуктом в супермаркете стоит удивительная история трансформации: от граммов ингредиентов в лабораторной колбе до тонн сырья в промышленных реакторах. Это не просто увеличение масштаба — это кардинальная перестройка всех процессов, учет новых физических законов, решение проблем, которые даже не возникают в лаборатории.

🏭 Процесс создания промышленного рецепта — это настоящая научная одиссея с множественными итерациями, неожиданными открытиями и техническими вызовами. Каждый этап имеет свои законы, ограничения и возможности. То, что работает на лабораторном столе, может кардинально не работать в пилотном цехе, а пилотная установка часто преподносит сюрпризы при переходе к промышленному масштабу.

🎯 Современная пищевая индустрия — это высокотехнологичная отрасль, где успех зависит от понимания не только химии и биологии продукта, но и инженерных принципов, экономики производства, потребительских предпочтений. Каждый новый продукт — результат работы междисциплинарной команды из десятков специалистов.

Научная база: R&D в пищевой индустрии

📊 Исследования и разработки в пищевой промышленности — одна из самых интенсивно развивающихся областей прикладной науки. Крупные компании тратят на R&D 2-5% от оборота, что составляет миллиарды долларов ежегодно.

🏛️ Данные Research and Markets 2023 года показывают, что время разработки нового пищевого продукта сократилось с 5-7 лет в 1990-х до 18-36 месяцев сегодня благодаря современным технологиям моделирования, ускоренного тестирования и цифровых двойников.

📈 Исследование McKinsey Global Institute выявило интересную закономерность: только 15% лабораторных разработок доходят до пилотной стадии, и только 3% — до коммерческого производства. Основные причины отсева — технологические сложности масштабирования (40%), экономическая нецелесообразность (35%) и потребительское неприятие (25%).

🔬 Особенно показательны данные о стоимости разработки: лабораторный этап обычно обходится в $50-200 тысяч, пилотирование — $500 тысяч - $2 миллиона, а подготовка к промышленному запуску — $5-50 миллионов в зависимости от сложности продукта и необходимости строительства новых мощностей.

🧪 Современные технологии кардинально изменили подходы к разработке. Компьютерное моделирование, машинное обучение, высокопроизводительный скрининг позволяют за месяцы проверить тысячи вариантов рецептур, на что раньше требовались годы экспериментов.

Лабораторный этап: где рождаются идеи

🥽 Все начинается с идеи. Может быть, это новый тренд в питании, запрос маркетингового отдела, технологическая инновация или просто креативное озарение R&D специалиста. Но как превратить абстрактную идею в конкретную формулу?

Концептуальное планирование: от мечты к техзаданию

📋 Первый этап — превращение идеи в техническое задание. Маркетологи формулируют потребительские требования: "Нужен йогурт с пробиотиками, без сахара, со вкусом манго, сроком годности 21 день". Технологи переводят это на язык параметров: "pH 4.2-4.4, вязкость 800-1200 сП, активность пробиотиков 10⁸ КОЕ/г".

🎯 На этом этапе определяются критические точки качества (CQA — Critical Quality Attributes) — параметры, которые критически важны для успеха продукта. Для йогурта это может быть консистенция, кислотность, органолептика, микробиологические показатели.

🔍 Проводится анализ конкурентов и бенчмаркинг — изучение существующих продуктов, их составов, технологий производства. Это помогает понять, что уже есть на рынке и где можно найти конкурентные преимущества.

Дизайн эксперимента: наука планирования

📊 Design of Experiments (DOE) — математический подход к планированию экспериментов, который позволяет максимально эффективно изучить влияние различных факторов на качество продукта. Вместо хаотичных попыток используется стройная система.

🧮 Например, для разработки печенья можно выделить ключевые факторы: тип муки (фактор А), количество сахара (фактор В), время выпечки (фактор С). DOE поможет найти оптимальную комбинацию всего за 15-20 экспериментов вместо сотен случайных попыток.

⚡ Факторный анализ показывает не только оптимальные значения, но и взаимодействия между факторами. Оказывается, влияние температуры на текстуру печенья зависит от типа муки — открытие, которое можно пропустить при интуитивном подходе.

Лабораторные испытания: микромир большого производства

⚗️ Первые формуляции готовятся в объемах 100-500 граммов. Это позволяет быстро и дешево протестировать множество вариантов. На этом этапе технолог может за день проверить 10-20 различных рецептур.

🔬 Аналитический контроль включает физико-химические анализы (влажность, pH, водная активность), микробиологические исследования, определение пищевой ценности. Каждый образец документируется с математической точностью.

👥 Сенсорная оценка на лабораторном этапе обычно проводится командой разработчиков — 5-10 специалистов с натренированными вкусовыми рецепторами. Используются структурированные методы: треугольные тесты, ранжирование, профильный анализ.

Первичная оптимизация: поиск золотой середины

🎯 На основе результатов DOE строятся математические модели, которые предсказывают свойства продукта в зависимости от рецептуры. Современное программное обеспечение позволяет визуализировать эти зависимости в виде поверхностей отклика.

⚖️ Многокритериальная оптимизация помогает найти компромисс между противоречивыми требованиями. Увеличение белка улучшает пищевую ценность, но ухудшает текстуру. Снижение сахара полезно для здоровья, но влияет на вкус. Математика помогает найти баланс.

🔄 Итеративный процесс: лучшие формуляции становятся отправной точкой для следующего цикла экспериментов. Постепенно зона поиска сужается, параметры уточняются, продукт приближается к идеалу.

Программы тренировок от известных тренеров в удобном Telegram-боте. 500+ упражнений с видео для дома и зала, планы под ваши цели - похудение, набор массы или поддержание формы

Попробовать бесплатноБенч-тесты: лабораторная точность в действии

🧪 Бенч-тесты — это систематическая проверка отобранных рецептур в стандартизированных лабораторных условиях. Если предыдущий этап был творческим поиском, то бенч-тесты — это научная строгость и воспроизводимость.

Стандартизация условий: когда важна каждая деталь

⚖️ Протоколирование процедур доходит до мелочей: температура воды ±0.5°C, время перемешивания ±5 секунд, скорость вращения мешалки ±10 об/мин. То, что в домашней кухне кажется несущественным, в промышленности может определить успех или провал продукта.

🌡️ Контроль микроклимата: влажность воздуха, атмосферное давление, даже время года могут влиять на результат. В продвинутых лабораториях есть климатические камеры с точным контролем всех параметров.

📏 Стандартизация сырья: используются референсные образцы ингредиентов с известными характеристиками. Мука одного сорта от разных поставщиков может давать разные результаты — это нужно учитывать и документировать.

Масштабированные модели: имитация производства

🏭 На этапе бенч-тестов используется лабораторное оборудование, имитирующее промышленные процессы. Лабораторный смеситель работает по тем же принципам, что и промышленный, но в объеме 1-5 литров вместо 1000 литров.

⚡ Моделирование теплопередачи: лабораторные печи имеют такие же профили температуры, что и промышленные. Микроволновые установки воспроизводят параметры промышленных СВЧ-сушилок.

🌊 Гидродинамическое моделирование: для жидких продуктов важны параметры перемешивания, которые характеризуются числами Рейнольдса и Фруда. Лабораторные мешалки настраиваются так, чтобы эти числа соответствовали промышленным.

Расширенная аналитика: глубокое понимание продукта

🔬 Инструментальный анализ включает газовую и жидкостную хроматографию для анализа ароматов, ИК-спектроскопию для структурных исследований, реологические измерения для характеристики текстуры.

📊 Кинетические исследования: как изменяются свойства продукта во времени? Скорость окисления жиров, рост микроорганизмов, миграция влаги — все это изучается в ускоренных тестах при повышенных температурах.

🧬 Микроструктурные исследования: электронная микроскопия показывает, как выглядит продукт на молекулярном уровне. Размер и распределение жировых глобул в эмульсии, кристаллическая структура шоколада, пористость хлеба — все это влияет на качество.

Статистическая обработка: цифры не лгут

📈 Планы экспериментов становятся более сложными: центральные композиционные планы, D-оптимальные планы, планы для смесей. Каждый тип плана подходит для своих задач и ограничений.

🎯 Контрольные карты отслеживают стабильность процесса: если параметры выходят за статистические пределы, это сигнал о проблеме. Современные системы могут автоматически останавливать эксперимент при отклонениях.

🔄 Валидация методов: каждый аналитический метод проверяется на точность, воспроизводимость, специфичность. Без этого результаты могут быть недостоверными.

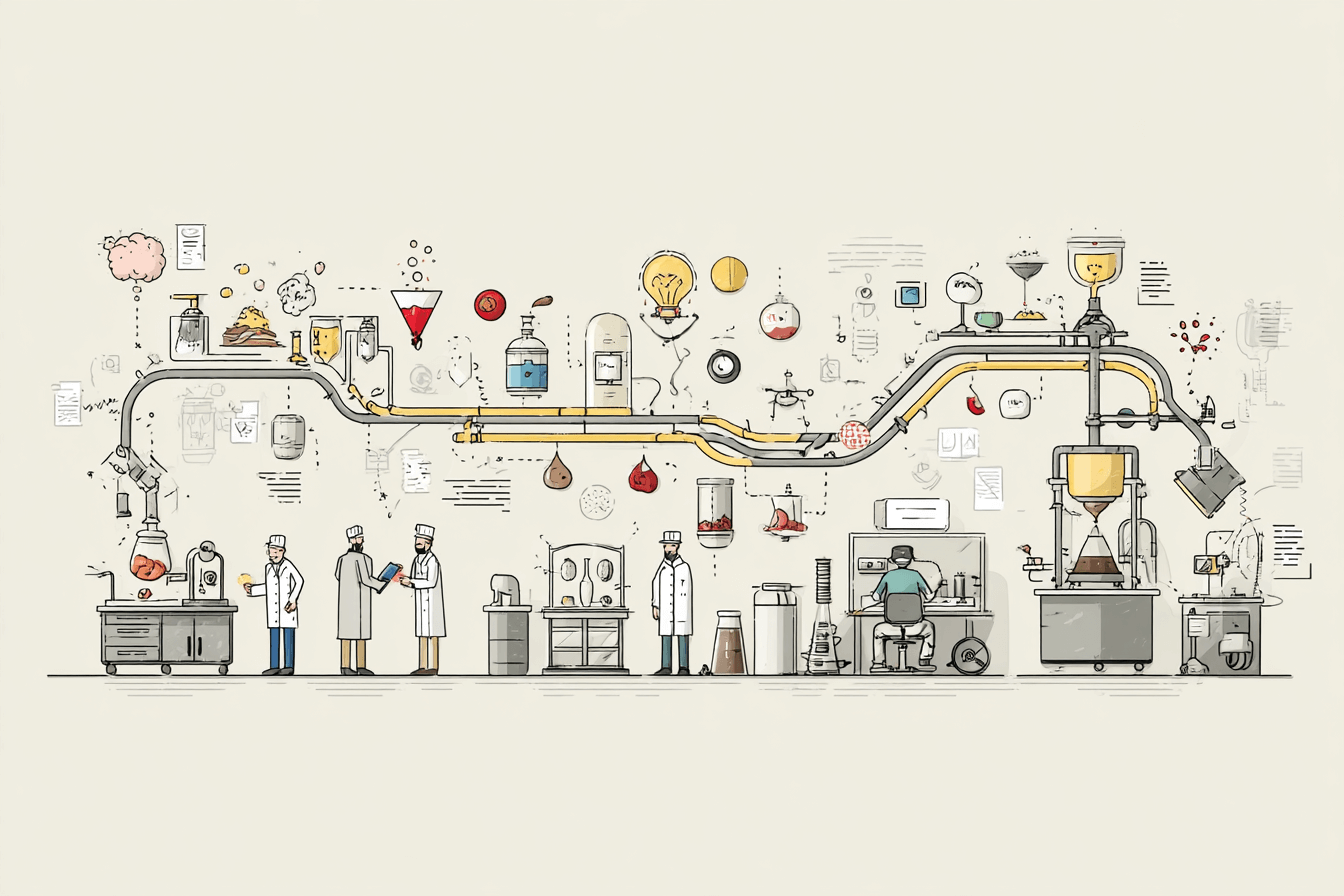

Пилотные испытания: первый шаг к реальности

🏗️ Пилотный этап — это мост между лабораторией и производством. Здесь начинают проявляться эффекты масштаба, которые невозможно предсказать на лабораторном столе.

Пилотное оборудование: уменьшенная копия завода

⚙️ Пилотные установки обычно работают в объемах 10-100 литров/килограммов. Это достаточно много для выявления эффектов масштаба, но достаточно мало для экономичного экспериментирования.

🔥 Теплотехнические процессы в пилоте ведут себя по-другому. Соотношение поверхности к объему меняется, скорость нагрева и охлаждения другая. То, что в лаборатории нагревалось за 2 минуты, в пилоте может требовать 20 минут.

🌀 Гидродинамика перемешивания кардинально меняется. В большем объеме возникают зоны застоя, градиенты концентрации, неравномерное распределение компонентов. Приходится пересматривать время и интенсивность перемешивания.

Новые вызовы масштабирования

⚡ Проблемы массопереноса: в большем объеме хуже происходит растворение порошков, эмульгирование жиров, диспергирование газов. То, что в лаборатории растворялось мгновенно, в пилоте может требовать специальных приемов.

🌡️ Градиенты температуры: в лабораторной колбе температура везде одинаковая, в пилотном реакторе могут быть зоны с разной температурой. Это влияет на химические реакции, кристаллизацию, желирование.

⏰ Время процесса: многие процессы в пилоте идут дольше, что может влиять на качество продукта. Ферментативные реакции, окисление, деградация витаминов — все это зависит от времени.

Технологическая оптимизация

🔧 Режимные параметры требуют переоптимизации. Температура, давление, скорость перемешивания, время обработки — все нужно пересматривать для нового масштаба.

📋 Технологические карты становятся более детальными. Каждая операция прописывается пошагово с указанием параметров, времени, критических точек контроля.

🎯 Контрольные точки устанавливаются не только по качеству конечного продукта, но и по промежуточным стадиям. Это позволяет быстро выявлять и устранять проблемы.

Первые экономические расчеты

💰 Материальные балансы становятся реальностью. В лаборатории можно пренебречь потерями материала, в пилоте они уже заметны и влияют на экономику процесса.

⚖️ Расход энергии тоже становится фактором. Пилотные установки позволяют оценить энергозатраты на нагрев, охлаждение, перемешивание и экстраполировать их на промышленный масштаб.

🕐 Производительность оборудования: сколько продукта можно произвести за час, сутки, месяц? Эти данные критически важны для планирования промышленного производства.

Масштабирование: когда физика диктует правила

🏭 Переход от пилота к промышленному производству — самый сложный и рискованный этап. Здесь действуют законы подобия, которые часто работают против разработчиков.

Законы подобия: математика масштаба

📐 Геометрическое подобие: при увеличении линейных размеров в n раз площадь поверхности увеличивается в n², а объем — в n³. Это кардинально меняет соотношение поверхности к объему и влияет на все процессы тепло- и массопереноса.

🌊 Гидродинамическое подобие: для сохранения режима перемешивания нужно поддерживать постоянство критериев Рейнольдса и Фруда. Но это часто невозможно — приходится выбирать, что важнее.

🔥 Тепловое подобие: критерии Нуссельта и Пекле определяют интенсивность теплопередачи. При масштабировании эти критерии изменяются, что требует пересмотра температурных режимов.

Инженерные решения

⚙️ Конструктивные изменения: промышленное оборудование может кардинально отличаться от пилотного. Другие типы мешалок, теплообменников, насосов — каждое изменение влияет на процесс.

🔧 Автоматизация и контроль: промышленные линии оснащены сложными системами автоматического контроля. То, что в пилоте контролировал оператор вручную, в промышленности должно контролироваться автоматически.

📊 Системы мониторинга: датчики температуры, давления, расхода, pH в режиме реального времени. Системы SCADA собирают и анализируют тысячи параметров одновременно.

Новые технологические вызовы

🌀 Неравномерность обработки: в больших объемах всегда есть зоны с разными условиями. Центр реактора отличается от стенок, верх от низа. Приходится обеспечивать однородность специальными приемами.

⏰ Время процесса: некоторые операции масштабируются линейно (растворение), другие — нелинейно (нагрев). Общее время процесса может существенно измениться.

🔄 Непрерывность процесса: в лаборатории и пилоте процессы часто периодические, в промышленности — непрерывные. Это требует кардинального пересмотра технологии.

Валидация промышленного процесса

📋 Технологические регламенты описывают каждый аспект производства с инженерной точностью. Это юридические документы, определяющие качество и безопасность продукта.

🎯 Квалификация оборудования: каждая единица оборудования проходит проверку на соответствие техническим требованиям. DQ (Design Qualification), IQ (Installation Qualification), OQ (Operational Qualification), PQ (Performance Qualification).

📊 Валидация процесса: три последовательных промышленных партии должны соответствовать всем требованиям качества. Только после этого процесс считается валидированным.

Критические точки контроля: где прячутся проблемы

⚠️ На каждом этапе масштабирования есть типичные "болевые точки", где чаще всего возникают проблемы. Знание этих точек помогает их предотвратить или быстро решить.

Проблемы теплопередачи

🔥 Локальные перегревы: в промышленных аппаратах могут возникать зоны с температурой выше расчетной. Это приводит к деградации термолабильных компонентов, изменению цвета, появлению посторонних привкусов.

❄️ Неравномерное охлаждение: при производстве кондитерских изделий неравномерное охлаждение может приводить к неправильной кристаллизации жиров, появлению "седины" на шоколаде.

⚡ Время нагрева/охлаждения: что в лаборатории происходило за минуты, в промышленности может занимать часы. Это влияет на микробиологию, ферментативные процессы, окисление.

Массообменные процессы

🌊 Растворение порошков: в больших объемах порошки могут образовывать комки, которые плохо растворяются. Требуются специальные диспергаторы, ультразвуковые ванны, другие технические решения.

💨 Аэрация и деаэрация: в промышленных масштабах сложнее контролировать содержание воздуха в продукте. Избыток воздуха ухудшает стабильность эмульсий, недостаток — влияет на текстуру.

🔄 Смешение компонентов: достижение однородности в больших объемах требует значительно больше времени и энергии. Градиенты концентрации могут сохраняться часами.

Микробиологические риски

🦠 Контаминация: большие объемы сырья и более сложное оборудование увеличивают риски микробиологической контаминации. Требуются более строгие санитарные процедуры.

⏰ Время экспозиции: увеличение времени обработки может создавать благоприятные условия для роста микроорганизмов, особенно в температурном диапазоне 20-60°C.

🌡️ Неравномерная пастеризация: в больших объемах могут оставаться зоны с недостаточной температурной обработкой, что создает микробиологические риски.

Управление качеством: системный подход

📊 Промышленное производство требует системного подхода к управлению качеством. Это не просто контроль конечного продукта, а управление всем процессом от сырья до потребителя.

HACCP и критические контрольные точки

🎯 Система HACCP (Hazard Analysis and Critical Control Points) идентифицирует потенциальные опасности и устанавливает критические контрольные точки для их предотвращения.

⚠️ Анализ рисков охватывает биологические (микроорганизмы), химические (токсины, загрязнители) и физические (инородные предметы) опасности.

📋 Критические пределы устанавливаются для каждой контрольной точки. Например, температура пастеризации 85±2°C, pH эмульсии 6.5±0.3, время выдержки 15±1 минуты.

Статистический контроль процесса

📈 Контрольные карты Шухарта отслеживают стабильность процесса в реальном времени. Выход параметров за контрольные пределы сигнализирует о необходимости вмешательства.

🎯 Индексы воспроизводимости процесса (Cp, Cpk) показывают, насколько стабильно производство работает в заданных пределах. Значения выше 1.33 считаются приемлемыми для пищевой промышленности.

🔄 Корректирующие действия запускаются автоматически при отклонениях. Современные системы могут корректировать рецептуру, температуру, скорость подачи в режиме реального времени.

Системы прослеживаемости

🔍 Batch tracking позволяет проследить путь каждой партии от сырья до потребителя. В случае проблем можно быстро локализовать и отозвать проблемную продукцию.

📊 Электронные системы документооборота ведут историю каждого параметра процесса. Эти данные анализируются для выявления трендов и предотвращения проблем.

🌐 Blockchain технологии начинают применяться для обеспечения неизменности данных о качестве и происхождении продукции.

Программы тренировок от известных тренеров в удобном Telegram-боте. 500+ упражнений с видео для дома и зала, планы под ваши цели - похудение, набор массы или поддержание формы

Попробовать бесплатноЭкономические аспекты: когда технология встречается с бизнесом

💰 Технологическое совершенство должно сочетаться с экономической целесообразностью. Самый лучший продукт провалится, если его нельзя произвести с приемлемыми затратами.

Стоимостной анализ

📊 Total Cost of Ownership включает не только стоимость сырья, но и энергозатраты, амортизацию оборудования, затраты на персонал, утилизацию отходов.

⚖️ Оптимизация рецептуры с учетом стоимости ингредиентов. Иногда замена дорогого ингредиента на более дешевый аналог может снизить себестоимость на 20-30% без потери качества.

🔄 Выходы продукта: потери на каждой стадии влияют на экономику. Снижение потерь с 5% до 3% может дать значительную экономию при больших объемах производства.

Капитальные затраты

🏗️ Стоимость оборудования может составлять миллионы долларов для сложных линий. Правильный выбор оборудования критически важен для экономики проекта.

⚡ Энергоэффективность: современные требования к снижению углеродного следа делают энергоэффективность ключевым фактором при выборе технологий.

🔧 Затраты на обслуживание: сложное оборудование требует квалифицированного персонала и дорогостоящего обслуживания. Эти затраты нужно закладывать в себестоимость продукта.

Гибкость производства

🔄 Многопродуктовые линии позволяют производить разные продукты на одном оборудовании, повышая его загрузку и снижая удельные затраты.

⚙️ Модульность оборудования дает возможность наращивать производственные мощности по мере роста спроса, снижая первоначальные инвестиции.

📈 Масштабируемость: возможность увеличения объемов производства без кардинальной перестройки технологии — важный фактор долгосрочного успеха.

Цифровые технологии: Industry 4.0 в пищевой промышленности

🤖 Современная разработка промышленных рецептур немыслима без цифровых технологий. Искусственный интеллект, машинное обучение, цифровые двойники кардинально меняют подходы к R&D.

Цифровые двойники процессов

🖥️ Виртуальные модели позволяют тестировать изменения в процессе без остановки производства. Можно смоделировать влияние изменения рецептуры на качество продукта и параметры процесса.

⚡ Реальное время: современные системы обновляют модели в реальном времени на основе данных с датчиков. Цифровой двойник "живет" параллельно с реальным процессом.

🔮 Предиктивная аналитика: модели могут предсказывать проблемы до их возникновения. Например, предупредить о возможном браке за час до его появления.

Машинное обучение в R&D

🧠 Алгоритмы оптимизации анализируют тысячи вариантов рецептур и находят оптимальные комбинации ингредиентов гораздо быстрее традиционных методов.

📊 Анализ больших данных: обработка результатов тысяч экспериментов выявляет закономерности, невидимые человеческому глазу.

🎯 Персонализация продуктов: ИИ может создавать рецептуры под индивидуальные потребности потребителей — диетические ограничения, вкусовые предпочтения, состояние здоровья.

Автоматизация экспериментов

🤖 Роботизированные лаборатории могут проводить сотни экспериментов в день без участия человека. Роботы дозируют ингредиенты, смешивают, нагревают, анализируют с высокой точностью.

📱 Удаленный контроль: эксперименты можно запускать и контролировать удаленно через мобильные приложения. Особенно актуально в эпоху удаленной работы.

📈 Высокопроизводительный скрининг: одновременное тестирование десятков вариантов рецептур в микромасштабах с автоматической оценкой результатов.

Практические рекомендации: уроки из реальной практики

🎯 Основываясь на многолетнем опыте разработки промышленных рецептов, можно выделить ключевые принципы успеха, которые помогают избежать типичных ошибок.

Принципы успешной разработки

📋 Начинайте с конца: четко определите целевые параметры качества конечного продукта перед началом разработки. Что именно должен чувствовать потребитель?

🔄 Итеративный подход: не пытайтесь создать идеальный продукт за один раз. Лучше быстро получить "работающий" прототип и постепенно его улучшать.

⚖️ Баланс между качеством и стоимостью: самый лучший продукт бесполезен, если его нельзя произвести с приемлемыми затратами. Экономика должна учитываться с первых этапов.

Управление рисками

📊 Риск-ориентированный подход: выявляйте потенциальные проблемы на ранних стадиях и разрабатывайте планы их предотвращения.

🔄 План B и план C: всегда имейте альтернативные варианты рецептуры и технологии. Если основной вариант не работает, у вас должны быть резервные.

⏰ Реалистичные сроки: разработка промышленного продукта — сложный процесс. Закладывайте достаточно времени на каждый этап и предусматривайте буферы.

Работа с командой

👥 Междисциплинарность: привлекайте специалистов разных профилей с самого начала. Технолог, маркетолог, экономист, инженер — каждый видит свои аспекты проблемы.

🗣️ Коммуникация: обеспечьте эффективный обмен информацией между всеми участниками проекта. Недопонимание — источник большинства проблем.

📚 Документирование: ведите подробную документацию всех экспериментов и решений. Знания должны сохраняться в компании, а не уходить с сотрудниками.

Будущее разработки рецептур: куда движется индустрия

🚀 Пищевая промышленность находится на пороге революционных изменений. Новые технологии, изменяющиеся потребительские предпочтения, экологические требования кардинально меняют подходы к разработке продуктов.

Устойчивое развитие

🌱 Альтернативные белки: растительные белки, белки насекомых, клеточное мясо требуют принципиально новых технологических подходов.

♻️ Циркулярная экономика: использование пищевых отходов как сырья для новых продуктов. Жмых, шроты, выжимки становятся ценными ингредиентами.

🌍 Углеродная нейтральность: снижение углеродного следа становится обязательным требованием. Технологии должны быть не только эффективными, но и экологичными.

Персонализация питания

🧬 Нутригеномика: создание продуктов с учетом генетических особенностей потребителей. Один размер больше не подходит всем.

📱 Цифровое питание: мобильные приложения анализируют потребности пользователя и рекомендуют персонализированные продукты.

🎯 Прецизионное питание: точное соответствие нутриентного состава индивидуальным потребностям с учетом возраста, пола, активности, состояния здоровья.

Технологические прорывы

🔬 Биотехнологии: использование микроорганизмов и ферментов для создания новых ингредиентов с уникальными свойствами.

⚡ Новые методы обработки: холодная плазма, импульсные электрические поля, ультразвук открывают новые возможности в пищевой технологии.

🤖 Автономные производства: полностью автоматизированные мини-заводы, которые могут производить персонализированные продукты в малых объемах.

Заключение: искусство превращения идей в реальность

🎯 Итак, мы совершили увлекательное путешествие от лабораторной колбы до промышленного конвейера. Что же мы узнали о сложном процессе создания промышленных рецептов?

💡 Главный вывод: разработка промышленного продукта — это не просто увеличение лабораторной рецептуры в тысячи раз. Это сложный междисциплинарный процесс, где каждый этап имеет свои законы, ограничения и возможности.

🔬 Научная основа: современная пищевая технология базируется на фундаментальных законах физики, химии и биологии. Понимание процессов массо- и теплопереноса, химической кинетики, микробиологии критически важно для успеха.

⚙️ Инженерный подход: масштабирование — это в первую очередь инженерная задача. Законы подобия диктуют правила игры, и их нельзя игнорировать. То, что работает в лаборатории, может не работать в промышленности.

🤝 Командная работа: ни один человек не может охватить все аспекты разработки современного продукта. Успех требует слаженной работы технологов, инженеров, экономистов, маркетологов, специалистов по качеству.

📊 Системный подход: управление качеством, контроль рисков, экономическая оптимизация должны быть заложены в проект с самого начала. Попытки "добавить качество" на финальном этапе обречены на провал.

🚀 Технологическая революция: цифровые технологии кардинально меняют подходы к R&D. Машинное обучение, цифровые двойники, автоматизация экспериментов делают разработку быстрее, дешевле и эффективнее.

🌍 Будущее за устойчивостью: экологические требования, персонализация питания, новые источники белка формируют повестку дня пищевой индустрии на ближайшие десятилетия.

🎭 И помните: за каждым продуктом на полке магазина стоят годы работы десятков специалистов, сотни экспериментов, тысячи часов размышлений. Создание нового продукта — это современная алхимия, где наука встречается с искусством, а инженерия с креативностью. Каждый новый продукт — это маленькое чудо превращения идеи в реальность, которая питает миллионы людей по всему миру.